在当今工业4.0浪潮的推动下,智慧工厂的构建已成为全球制造业转型升级的核心目标。这一转型过程不仅依赖于先进的硬件设备,更离不开高效、协同的信息系统集成服务。其中,人机界面(HMI)与可编程逻辑控制器(PLC)的深度集成,作为连接操作人员、生产设备与企业信息系统的关键桥梁,正以前所未有的速度驱动着智慧工厂的数字化进程。

一、 HMI与PLC:智慧工厂的“神经末梢”与“决策中枢”

在传统的工业自动化系统中,HMI主要负责数据可视化与操作指令输入,是操作人员与机器设备交互的窗口;而PLC则作为控制核心,执行逻辑运算、顺序控制、定时计数等指令,直接驱动现场设备。在孤立的模式下,两者功能受限,数据流转不畅。

通过专业的信息系统集成服务,将HMI与PLC进行深度融合,能够打破数据孤岛,实现双向实时通信。集成后的系统使得PLC采集的实时生产数据(如设备状态、工艺参数、产量、能耗等)能够即时、直观地呈现在HMI屏幕上。操作人员通过HMI下达的复杂控制策略或生产指令,也能被迅速解析并传递给PLC执行。这种集成相当于为工厂赋予了灵敏的“神经末梢”(HMI感知与交互)和高效的“决策中枢”(PLC控制与执行),为更高层的数字化应用奠定了坚实基础。

二、 信息系统集成服务:催化融合,释放数据价值

HMI与PLC的集成并非简单的物理连接,而是一项需要专业规划与实施的信息系统集成工程。专业的集成服务商在此过程中扮演着催化剂的角色,其服务通常涵盖:

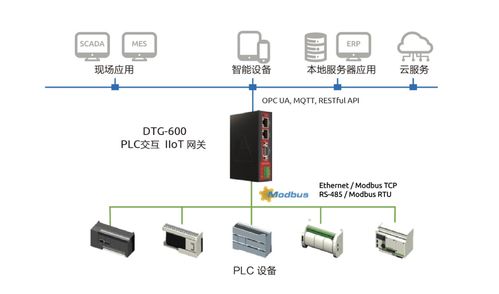

- 需求分析与方案设计:深入生产现场,理解工艺流程与控制逻辑,设计最符合效率与成本效益的集成架构,如选择基于OPC UA、MQTT等开放协议的通信方案,确保系统的开放性、可扩展性。

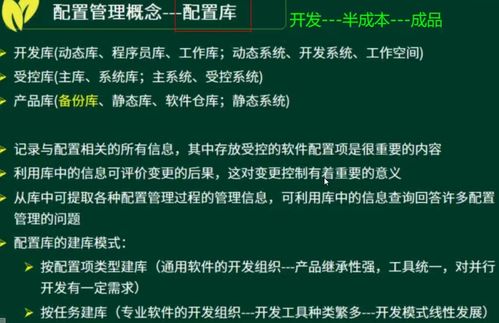

- 系统开发与配置:定制化开发HMI应用程序,使其界面更符合用户习惯,并配置PLC程序,实现与HMI的无缝数据交换和复杂逻辑联动。

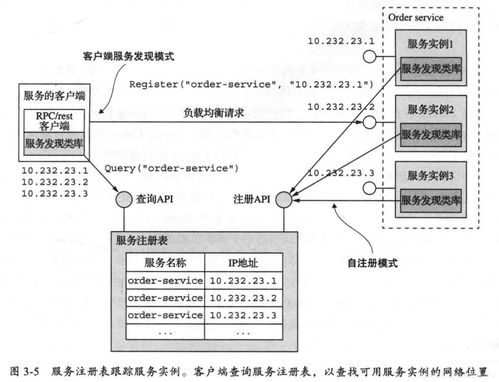

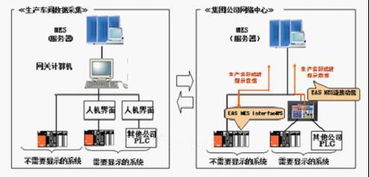

- 数据接口与中间件部署:构建可靠的数据通道,将集成后的HMI/PLC层数据向上汇聚至制造执行系统(MES)、企业资源计划(ERP)或工业互联网平台,实现从车间到管理层的垂直集成。

- 测试、调试与运维:确保系统稳定可靠,并提供持续的维护与优化服务,保障生产线长时间高效运行。

通过这一系列服务,原本孤立的数据点被串联成信息流,设备状态透明化、生产过程可追溯、质量控制精细化得以实现,数据从简单的状态指示转变为驱动优化决策的核心资产。

三、 集成应用赋能智慧工厂核心场景

HMI与PLC的深度集成,通过信息系统集成服务的落地,在智慧工厂的多个场景中展现出巨大价值:

- 生产可视化与实时监控:在HMI上构建车间级的数字孪生画面,实时映射物理产线的运行状态,任何设备异常或工艺偏离都能被即时发现与报警,大幅提升异常响应速度。

- 柔性生产与快速换型:通过HMI一键调用预先存储在PLC或上层系统中的不同产品生产配方与程序,实现生产线的快速切换,满足小批量、多品种的柔性制造需求。

- 预测性维护:集成系统能够持续采集设备的关键运行参数(如振动、温度、电流),通过边缘计算或上传至云平台进行分析,预测潜在故障,变被动维修为主动维护,减少非计划停机。

- 能源精细化管理:PLC实时采集各单元能耗数据,并在HMI上进行分析展示,帮助管理者识别能耗瓶颈,实施节能策略,降低运营成本。

- 人员绩效与指导:HMI可为操作员提供标准作业指导(SOP),并记录其操作过程与生产结果,为人员培训与绩效评估提供数据支持。

四、 加速数字化转型:迈向互联、智能的未来

HMI与PLC的集成,是智慧工厂实现设备层自动化和信息化融合的第一步,也是至关重要的一步。它构建了稳固的数据采集与控制执行基础。专业的信息系统集成服务,则确保了这一步走得稳健、高效且面向未来。

随着集成范围的扩大和深度的增加,工厂内更多的“信息孤岛”将被连接,最终形成一个从底层设备到云端平台的、全价值链打通的数字化生态系统。在这个系统中,数据自由流动,信息驱动决策,制造过程变得更加透明、高效、灵活与智能。

以HMI与PLC集成为代表的信息系统集成服务,绝非简单的技术叠加,而是智慧工厂数字化转型的“加速器”。它通过打通关键数据链路,释放底层设备的数据潜能,为企业构建核心竞争力、应对市场快速变化提供了坚实的技术支撑。投资于专业的集成服务,就是投资于工厂未来可持续的数字化生产力。